关于机床铸件的研伤机理是怎样的

机床铸件的研伤是一个复杂的现象,它涉及到多种物理和机械过程,这些过程在机床的长期使用中逐渐导致表面损伤。研伤不仅破坏了机床的精度,还严重影响了机床的使用寿命。

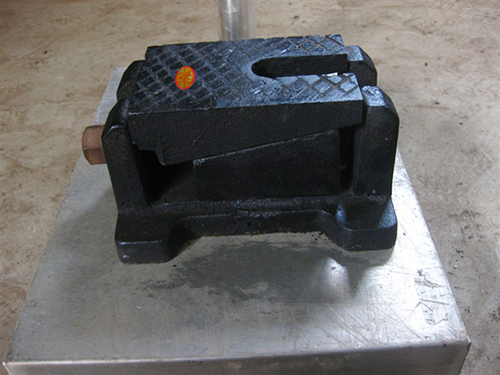

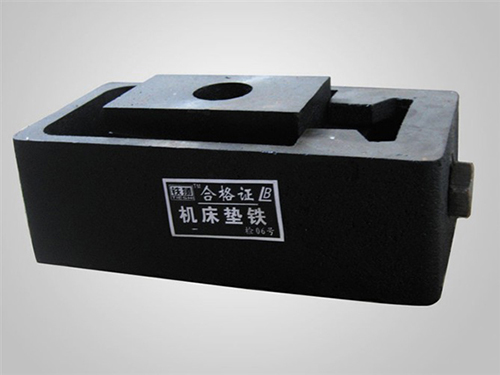

研伤是机床上常见的非正常情况下的磨损,通常出现在机床铸件及一些做相对滑动的零部件上,如滑板与导轨、轴与滑动轴承、蜗杆与蜗轮等。在运转一段时间后,这些部件的表面常常会出现划痕或沟槽,我们称这种现象为研伤。研伤的直接后果是导致机床的使用精度降低、使用寿命缩短。若不及时修理,研伤产生的颗粒还会加剧研伤,后期导致相互滑动的零件终止滑动,产生“咬死”现象。

研伤主要分为两种类型:粘着磨损型研伤和其他类型的研伤。

一、粘着磨损型研伤

粘着磨损型研伤是机床研伤中常见的一种类型。它主要是由于相对运动的摩擦副之间,由于互相摩擦,接触表面的材料从一个表面粘附到另一个表面,从而在摩擦表面产生划痕与沟槽的研伤。

产生机理:

1、表面微观不平整:从微观角度看,固体表面存在凹凸不平的缺陷,即使经过抛光等精加工也不能全部避免。当两个摩擦表面接触时,实际上是两个表面的凸峰在相互接触。

2、接触应力与变形:由于接触应力很大,接触区域会产生弹性、塑性变形,使接触面积物理性增大,直到能够承受全部负荷为止。此时,金属接触表面将出现的粘着点,这种现象称为冷焊粘着。

3、粘着点的破坏:随着摩擦的继续,粘着点会被破坏,导致材料从一个表面转移到另一个表面,形成划痕和沟槽。

影响因素:

1、材料特性:材料的硬度、韧性、抗粘附性等特性对粘着磨损有明显影响。硬度不错、韧性好的材料抗粘着磨损能力较不错。

2、摩擦条件:摩擦速度、摩擦压力、摩擦时间等条件也会影响粘着磨损的发生。一般来说,摩擦速度越高、压力越大、时间越长,粘着磨损越严重。

3、表面状态:表面的粗糙度、润滑状态、表面膜等也会影响粘着磨损。表面粗糙度越大,润滑状态越差,粘着磨损越严重。

二、其他类型的研伤

除了粘着磨损型研伤外,机床铸件还可能受到其他类型的研伤,如疲劳磨损、腐蚀磨损、磨粒磨损等。这些研伤类型虽然不如粘着磨损常见,但在条件下也可能对机床铸件造成严重影响。

研伤对机床的影响主要体现在以下几个方面:

1、降低精度:研伤破坏了机床零部件的原始几何形状和尺寸精度,导致机床的加工精度下降。

2、缩短寿命:研伤加剧了机床零部件的磨损,缩短了机床的使用寿命。

3、增加噪声和振动:研伤会导致机床零部件之间的配合间隙增大,增加噪声和振动。

4、影响性能:研伤会降低机床的性能,如降低切削速度、增加切削力等。

为了防预机床铸件的研伤,可以采取以下措施:

1、正确选材:选择硬度不错、韧性好、抗粘附性强的材料制作机床零部件。

2、改进摩擦条件:通过优化摩擦速度、压力和时间等条件,减少粘着磨损的发生。

3、提升表面质量:通过抛光、研磨等工艺提升机床零部件表面的粗糙度,减少粘着磨损的可能性。

4、增加润滑:采用适当的润滑剂,减少摩擦副之间的摩擦和磨损。

5、定期检查与维护:定期对机床进行检查和维护,及时发现并修理研伤。

下一篇:没有了