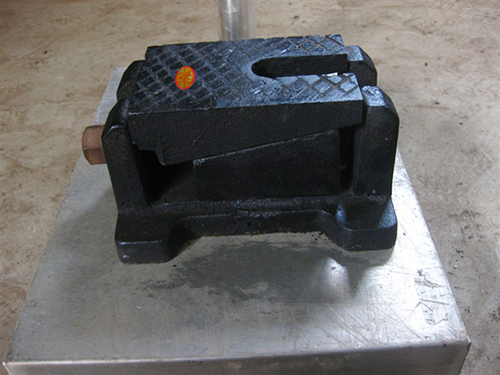

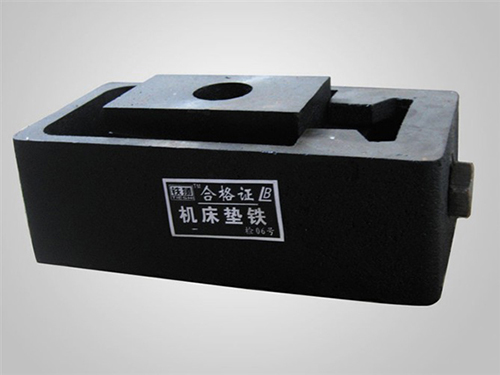

详解机床铸件的设计工艺

机床铸件的设计工艺是机械制造区域中的一个关键环节,它直接关系到铸件的性能、质量和生产速率。

在机床铸件的设计过程中,需要遵循以下基本原则:

一、铸件的设计应达到其预定的使用功能,包括承受载荷、传递力、保持精度和稳定性等。

二、在达到功能需求的前提下,应尽量降低生产成本,提升材料利用率,减少加工工时和能耗。

三、铸件的设计应考虑铸造工艺的特点和限制,如金属的流动性、凝固顺序、型砂的铸型的制造难度等。

四、铸件的设计应其在规定的使用条件下具有足够的强度和长时间性,避免发生断裂、变形等失效现象。

五、铸件的设计应考虑环境要求,尽量减少对环境的污染和破坏,如采用洁净、没有危害的材料,减少废弃物等。

机床铸件的设计流程通常包括以下几个步骤:

一、需求分析:明确铸件的使用环境、功能需求、性能要求等,为后续设计提供基础。

二、初步设计:根据需求分析的结果,进行铸件的初步设计,包括确定铸件的形状、尺寸、材料等。

三、工艺性分析:对初步设计的铸件进行工艺性分析,评估其铸造工艺的可行性和经济性,如金属的流动性、凝固顺序、型砂的性能等。

四、优化设计:根据工艺性分析的结果,对初步设计的铸件进行优化,以提升其铸造工艺的可行性和经济性。

五、详细设计:在优化设计的基础上,进行铸件的详细设计,包括确定铸件的准确尺寸、公差、表面粗糙度等,以及绘制详细的设计图纸。

六、工艺制定:根据详细设计的结果,制定铸造工艺方案,包括铸造方法的选择、模具的设计、浇注系统的设计、冷却方式的选择等。

七、生产准备:根据工艺方案,进行生产准备工作,如模具的制造、型砂的准备、金属液的熔炼等。

八、生产实施:按照工艺方案进行铸造生产,包括浇注、冷却、脱模、清理等工序。

九、质量检验:对铸造出的铸件进行质量检验,包括外观质量、尺寸精度、内部质量等方面的检查。

在机床铸件的设计过程中,需要关注以下关键要素:

一、铸件的形状与尺寸:铸件的形状和尺寸直接影响其铸造工艺的可行性和经济性。

二、壁厚的设计:铸件的壁厚对其性能和质量有重要影响。壁厚过薄可能导致铸件强度不足、易变形;壁厚过厚则可能增加铸造难度和成本。设计时应根据铸件的受力情况和铸造工艺的要求,正确确定壁厚。

三、分型面的设计:分型面是铸型在浇注过程中分离的面。设计时应考虑分型面的位置、形状和数量,以便于模具的制造、型砂的填充和铸件的脱模。

四、浇注系统的设计:浇注系统是将金属液引入铸型型腔的通道。设计时应考虑浇注系统的形状、尺寸和数量,以确定金属液能够平稳、均匀地充满型腔,避免产生铸造缺陷。

五、冷却方式的选择:冷却方式直接影响铸件的凝固过程和内部质量。设计时应根据铸件的材质、形状和尺寸等因素,选择适当的冷却方式,如自然冷却、强制冷却等。

六、材料的选择:材料的选择对铸件的性能和质量有决定性影响。设计时应根据铸件的使用环境、功能需求、性能要求等因素,选择适当的铸造材料,如灰铸铁、球墨铸铁、铸钢等。

下一篇:没有了