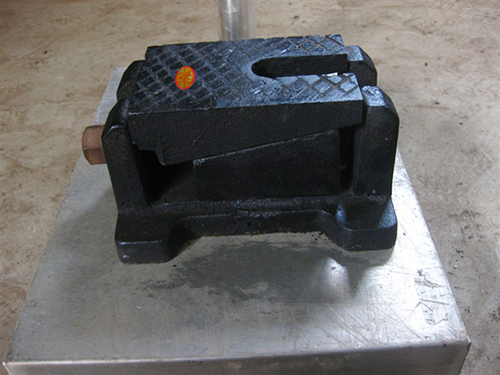

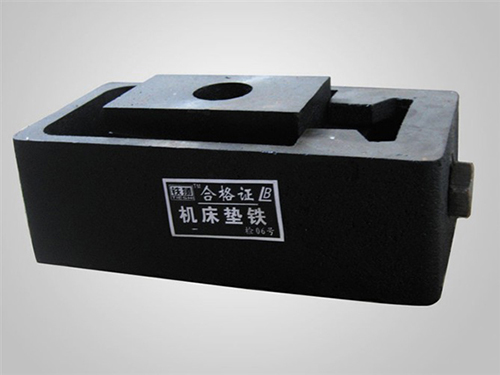

详解机床铸件回火的需要性

机床铸件作为机械制造中的重要组成部分,其质量和性能直接关系到整机的使用效果和使用寿命。在机床铸件的加工流程中,回火工序是的一环,它对于提升铸件的整体性能具有多重需要性。

回火是将经过淬火的工件重新加热到低于下临界温度的适当温度,保温一段时间后在空气或水、油等介质中冷却的金属热处理工艺。其原理在于,当温度升高时,原子活动能力增强,钢铁中的铁、碳和其他合金元素的原子可以较快地进行扩散,实现原子的重新排列组合,从而使不稳定的不平衡组织逐步转变为稳定的平衡组织。

回火对机床铸件性能的改进:

一、降低脆性,去掉或减少内应力

机床铸件在淬火过程中,由于快冷却,会产生很大的内应力和脆性。这些应力和脆性如果得不到及时释放和去掉,会导致铸件在使用过程中发生变形甚至开裂。回火处理可以明显降低铸件的脆性,并去掉或减少其内部应力,使铸件愈加稳定,避免因应力集中而导致的失效。

二、调整硬度与韧性

淬火后的机床铸件硬度较不错,但韧性较低,脆性大。通过回火处理,可以调整铸件的硬度,使其在保持相应硬度的同时,具备良好的韧性。这种硬度和韧性的平衡对于机床铸件来说重要,既能达到切削加工的要求,又能承受相应的冲击载荷。

三、稳定铸件尺寸

回火处理还有助于稳定机床铸件的尺寸。在淬火过程中,由于快冷却,铸件内部会产生热应力,导致尺寸变化。回火处理可以去掉这些热应力,使铸件的尺寸愈加稳定,从而提升加工精度和装配质量。

四、提升组织稳定性

回火处理还能使机床铸件的组织愈加稳定。在淬火过程中,铸件内部的组织会发生快变化,形成不稳定的不平衡组织。回火处理可以使这些不平衡组织逐步转变为稳定的平衡组织,从而提升铸件的抗变形能力和使用寿命。

五、改进切削加工性

对于某些退火难以软化的合金钢,高温回火是的。高温回火可以推动钢中碳化物的适当聚集,降低硬度,从而改进切削加工性。这不仅可以提升切削速率,还能延长刀具的使用寿命。

回火工艺参数的选择与控制对于机床铸件的性能改进重要。这些参数包括回火温度、保温时间和冷却方式等。

一、回火温度。回火温度的选择应根据铸件的材质、淬火温度以及所需的性能要求来确定。一般来说,回火温度越高,铸件的硬度越低,韧性越高;反之,回火温度越低,铸件的硬度越高,韧性越低。因此,在选择回火温度时,需要权衡硬度和韧性的需求。

二、保温时间。保温时间的长短也会影响铸件的性能。保温时间过短,铸件内部的组织转变不充足;保温时间过长,则可能导致铸件过度软化或产生其他不良组织。因此,在确定保温时间时,需要根据铸件的尺寸、材质和所需的性能要求来进行调整。

三、冷却方式。冷却方式的选择也会对铸件的性能产生影响。一般来说,空冷可以获得较不错的硬度和韧性;水冷则会使铸件的硬度进一步提升,但韧性降低;油冷则介于两者之间。因此,在选择冷却方式时,需要根据铸件的材质、尺寸和所需的性能要求来进行选择。

在机床铸件的生产过程中,回火工序被普遍应用于各种材质的铸件中。例如,在灰铸铁机床床身的制造过程中,通过回火处理可以去掉其内部的残余应力,提升其尺寸稳定性和使用寿命;在球墨铸铁机床立柱的制造过程中,通过回火处理可以调整其硬度和韧性,使其既能承受大的载荷又能保持良好的切削加工性;在合金钢机床主轴的制造过程中,通过高温回火处理可以降低其硬度并改进其切削加工性。

下一篇:没有了