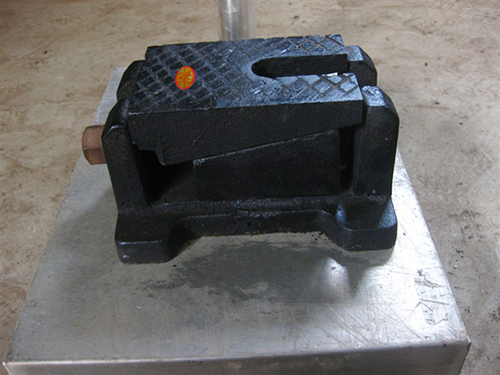

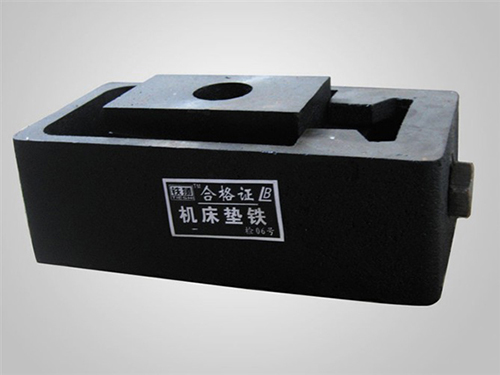

机床铸件在设计制作中需要注意哪些细节?

机床铸件在设计制作中需要注意的细节繁多,这些细节直接关系到铸件的质量、性能、使用寿命以及制造成本。

机床铸件设计阶段的注意事项:

一、结构设计

1、对称性:机床铸件的结构设计应尽量采用对称的形式,这样不仅可以使结构受力均匀,减少变形,还可以提升铸件的稳定性和性。

2、直线型轮廓:在零件的轮廓设计上,尽量采用直线型轮廓,这有助于简化铸造工艺,提升铸造速率,同时也有利于确定铸件的尺寸精度和表面质量。

三、壁厚设计

1、均匀性:铸件的壁厚应尽量均匀,避免出现过厚或过薄的情况。壁厚不均匀会导致铸造应力集中,增加铸件开裂的风险。

2、过渡平滑:折边或转角处应尽量采用大的圆弧过渡,以减少铸造应力和加工应力,提升铸件的强度和韧性。

四、筋板布置

1、均匀有序:筋板的布置应均匀而有序,可以根据需要设计成矩形或环形等形状。筋板的数量和位置应根据铸件的受力特点和结构要求来确定,既要确定结构刚性,又要避免过密导致铸造困难。

2、正确留空:在筋板布置时,应充足考虑铸造零件的受力特点,该加筋板的地方加筋板,该留空的地方尽量留空,以优化铸件的结构性能和减轻重量。

五、轮廓小化

在达到刚性要求和结构特点的前提下,应尽量缩小铸造零件的体积(外形尺寸),这不仅可以节约铸造成本,也愈便于铸造造型(如木模设计与制作),同时可以让零件结构愈紧凑,提升整体性能。

六、机械加工面设计

尽量减少不需要的机械加工面,对于不重要或没有要求的表面,不要放置加工符号。这样可以减少加工余量和加工成本,同时也有利于确定铸件的尺寸精度和表面质量。

七、吊装孔设置

吊装孔是机床铸件设计中容易被忽视的细节之一。由于机床铸件通常大且重,因此需要设置正确的吊装孔以便于吊装和运输。吊装孔的位置和数量应根据铸件的形状、重量和吊装方式来确定。

八、热处理要求

铸件成型后需要进行热处理以去掉铸造内应力,提升铸件的材质均匀性和稳定性。这一要求应作为硬性规定写进图纸的技术要求里面,并在与铸造厂签订的合同中有所体现。

机床铸件制作阶段的注意事项:

一、铸造工艺选择。根据铸件的材质、形状、尺寸和数量等因素,选择适当的铸造工艺。对于单件或小批量的铸造零件,可以考虑使用消失模铸造;对于大批量的铸造零件,则应考虑采用木模造型来铸造。

二、模具设计与制作。模具是铸造过程中的关键设备之一,其设计和制作质量直接影响铸件的尺寸精度和表面质量。因此,在模具设计与制作过程中,应充足考虑铸件的形状、尺寸、壁厚和材料等因素,确定模具的准确性和性。

三、铸造过程控制。在铸造过程中,应严格控制铸造温度、浇注速度、冷却速度等工艺参数,以铸件的组织和性能符合要求。同时,还应增加铸造过程中的质量监控和检测,及时发现和处理铸造缺陷。

后处理工艺铸件铸造完成后,需要进行一系列的后处理工艺,如去毛刺、打磨、喷砂、热处理等。这些工艺的目的是进一步提升铸件的表面质量和性能,达到使用要求。

四、质量检验与评估。对铸件进行质量检验与评估是确定铸件质量的重要环节。质量检验应包括外观质量检查、尺寸精度检查、内部质量检查(如无损探伤)以及机械性能测试等。评估结果应作为铸件是否合格的重要依据。

下一篇:没有了