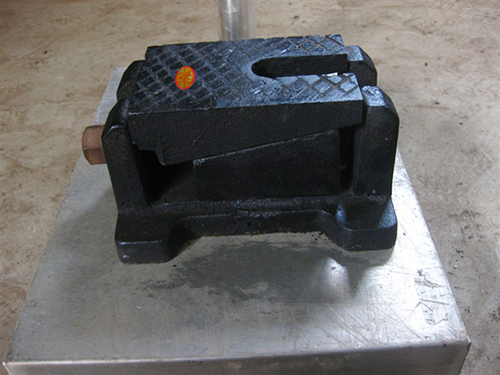

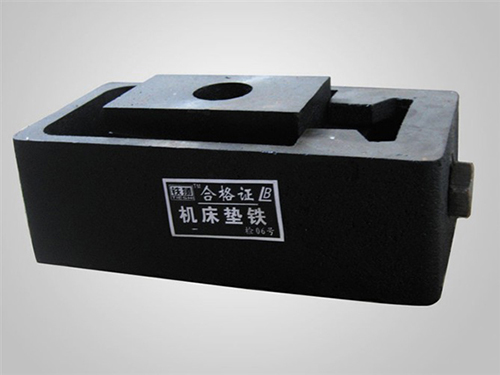

机床铸件出现冷裂现象是什么原因

机床铸件出现冷裂现象是一个复杂且多方面影响的问题,它涉及到铸件的化学成分、结构设计、铸造工艺以及后续处理等多个环节。

冷裂是机床铸件在铸造过程中或后续处理阶段出现的一种裂纹现象,通常发生在铸件冷却至较低温度时,此时铸件已处于弹性状态。冷裂的裂纹通常细小且连续,呈直线状或圆滑曲线状,断口表面干净,并有金属光泽或轻微氧化色。冷裂的出现会严重影响铸件的力学性能、使用性能和寿命,甚至导致铸件报废。

机床铸件冷裂产生的主要原因:

一、化学成分因素

机床铸件的化学成分是影响冷裂产生的重要因素之一。特别是铸铁件和铸钢件中磷的含量,当磷含量超过相应限度时,铸件容易产生磷共晶。磷共晶的熔点较低,且易于偏析于液态,分布于铸件的晶界处,严重影响铸件的组织性能。磷共晶的存在降低了铸件的强度和韧性,增加了冷裂的倾向。因此,在铸铁和铸钢生产中,应严格控制磷的含量,薄壁件磷要求控制得愈低,有时需要控制在0.02%以下。

除了磷之外,其他不好的元素如硫、锰等也可能对铸件的冷裂倾向产生影响。硫的含量过高会导致铸件的热脆性增加,而锰的含量过高则可能形成硬脆的锰化物,这些都会增加铸件的冷裂风险。

二、金属固态收缩影响

铸件在冷却过程中会经历液态收缩、凝固收缩和固态收缩三个阶段。随着金属的冷却,铸件内部会产生热应力、相变应力和机械阻碍应力。当这三项应力的总和超过金属铸件在该温度的断裂强度时,就会产生冷裂纹。

固态收缩阶段关键,因为在这个阶段铸件已经失去了液态时的流动性,无法像液态时那样通过流动来释放应力。此外,铸件在冷却过程中各部分冷却速度不均匀,也会导致应力的产生和积累。特别是铸件的厚壁部分和薄壁部分之间、不同材质的交界处等位置,由于冷却速度的差异,愈容易产生应力集中和冷裂纹。

三、铸件结构设计不正确

铸件的结构设计也是影响冷裂产生的重要因素之一。如果铸件结构设计不正确,如存在尖角、壁厚变化过于悬殊等问题,都会导致铸件在冷却过程中产生不均匀的应力和应变。这些不均匀的应力和应变会加速铸件的开裂过程,从而增加冷裂的风险。此外,铸件的浇注系统设计、冒口设计以及冷铁的使用等也会影响铸件的冷却速度和应力分布。如果设计不当,都会导致铸件内部应力的增加和冷裂风险的提升。

四、铸造工艺不当

铸造工艺的选择和操作对铸件的冷裂倾向也有重要影响。例如,浇注温度过高会导致铸件内部应力增加;热处理过热或过烧、冷却速度过激会导致铸件组织脆化;砂型(芯)退让性不良会阻碍铸件的收缩和应力释放;从砂型中取出铸件过早会导致铸件内部应力未得充足释放等。这些因素都可能增加铸件的冷裂风险。

为了防预机床铸件的冷裂现象,可以采取以下措施:

1、严格控制铸件的化学成分,特别是磷、硫等不好的元素的含量。

2、优化铸件的结构设计,避免尖角、壁厚变化过于悬殊等问题,铸件在冷却过程中能够均匀收缩和释放应力。

3、正确选择铸造工艺参数,如浇注温度、热处理温度、冷却速度等,以减少铸件内部的应力和脆性。

4、提升砂型(芯)的退让性,确定铸件在收缩过程中能够得充足的支撑和应力释放。

5、严格控制铸件的取出时间,铸件内部应力得充足释放后再进行后续处理。

下一篇:没有了