机床铸件的成形原理是怎样的?

机床铸件的成形原理是一个复杂的过程,它涉及金属的熔化、流动、冷却和凝固等多个阶段。这一过程不仅是金属成形技术的重要组成部分,也是机械制造区域的一环。

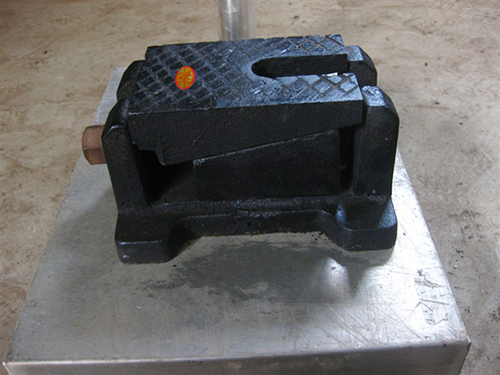

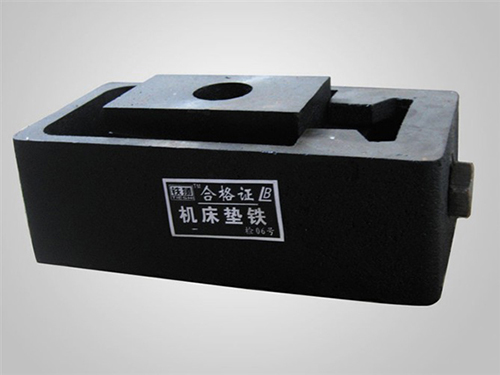

机床铸件是指用于机床制造的各种金属铸件,它们构成了机床的主体结构,如床身、工作台、立柱、横梁等。这些铸件在机床的构造中起着重要的作用,不仅影响机床的稳定性和用性,还直接关系到加工精度和速率。因此,机床铸件的成形原理及其质量控制对于机床的整体性能和使用寿命具有决定性意义。

机床铸件的成形原理主要基于铸造技术,即将金属加热至熔化状态,然后将其注入预先设计好的铸型型腔中,通过冷却和凝固过程获得所需形状的铸件。这一过程可以细分为以下几个关键步骤:

一、金属熔化:熔化是铸造过程的一步,它涉及将金属(如铁、钢、铝等)加热至其熔点以上,使其从固态转变为液态。这一步骤通常在熔炼炉中进行,通过控制炉温和熔炼时间,可以确定金属全部熔化并达到所需的化学成分和温度。

二、浇注:浇注是将熔化后的金属液注入铸型型腔的过程。在浇注前,需要铸型已经预热至适当温度,以减少金属液与铸型之间的温差,避免产生热裂纹。浇注时,金属液通过浇口系统(如直浇道、横浇道和内浇道)平稳地流入型腔,同时需要控制浇注速度和流量,以确定金属液能够充满整个型腔并避免产生缺陷。

三、冷却与凝固:浇注后,金属液在铸型型腔中逐渐冷却并凝固成固态。这一过程中,金属液的收缩和气体的析出等因素可能导致铸件内部产生缩孔、缩松等缺陷。因此,在冷却过程中需要采取适当的措施(如设置冒口、补缩通道等)来补充金属液并减少缺陷的产生。

四、脱模与清理:当铸件全部凝固后,需要从铸型中取出并进行清理。脱模过程需要小心谨慎,以避免对铸件造成损伤。清理工作包括去掉浇口、冒口等多余部分,以及去掉铸件表面的氧化皮、砂粒等杂质。

机床铸件成形原理的详细解析:

一、金属液的流动性:金属液的流动性是铸造过程中一个重要的因素。它决定了金属液能否顺利充满铸型型腔并避免产生缺陷。金属液的流动性受多种因素影响,如金属成分、温度、粘度等。在铸造过程中,需要通过调整这些因素来控制金属液的流动性。

二、铸型的设计与制造:铸型是铸造过程中用于容纳金属液并使其凝固成形的模具。铸型的设计与制造质量直接影响铸件的形状、尺寸和精度。在铸型设计时,需要充足考虑金属液的流动性、凝固过程中的收缩和气体析出等因素,以铸件的质量。

三、铸造工艺的选择与优化:铸造工艺的选择与优化对于提升铸件质量和生产速率重要。不同的铸造工艺(如砂型铸造、金属型铸造、离心铸造等)具有不同的特点和适用范围。在选择铸造工艺时,需要根据铸件的材质、形状、尺寸和数量等因素进行综合考虑。同时,还需要通过优化铸造参数(如浇注温度、浇注速度、冷却速度等)来提升铸件的质量和生产速率。

四、缺陷的防预与控制:在铸造过程中,铸件内部和外部可能产生各种缺陷,如缩孔、缩松、气孔、裂纹等。这些缺陷严重影响铸件的性能和使用寿命。因此,在铸造过程中需要采取一系列措施来防预和控制缺陷的产生。例如,通过优化铸型设计、调整铸造参数、增加质量控制等手段来减少缺陷的产生。

下一篇:没有了