详解控制机床铸件轮廓尺寸的措施

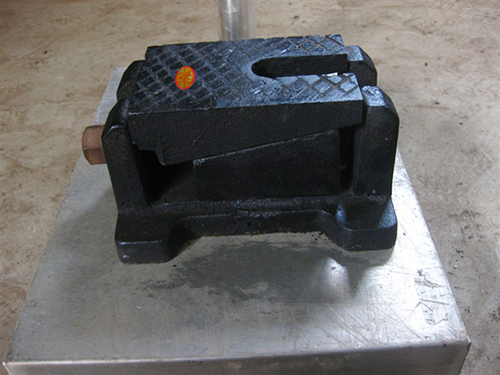

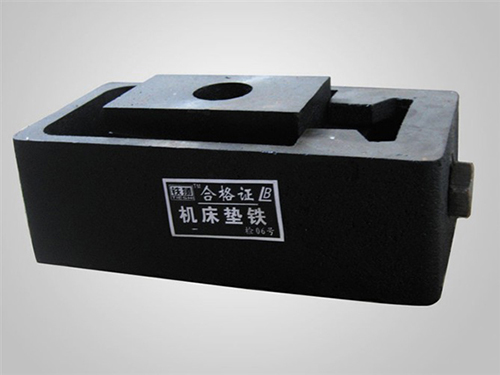

机床床身作为机床铸件需要经过时效处理才能改进内在的质量,提升使用性能。在进行床身铸造时,由于床身铸件设计壁厚、形状、冷却速度的不同,会在床身铸件的内部产生铸造应力,若这种应力不及时予以去掉,会使床身铸件在后面的切削加工或使用过程中产生变形或裂纹,因此为了去掉铸件的残余铸造应力,应当采用低温退火工艺进行铸造。而且床身铸件在加工过程中应严格遵守回火工艺,为了防止铸件产生变形或断裂,在床身易变形部位应当加入支撑筋,派专人值守回火炉温度计正确控制温度,防止回火温度过高或过低对床身铸件产生影响。

在床身的精加工过程中,机床由于长期切削导致主轴发热产生热变形,对较终的加工精度会造成影响。对于大型机床来说,由热变形引起的加工误差约占40~70%,由于热变形只能改进而不能去掉,对于机床确定的情况下,一般只能通过控制机床的切削条件来达到稳定机床温度的目的,从而避免温度改变对加工精度的影响。机床是装备制造业中的主要产品,也是各行业普遍采用的加上设备。随着汽车、航空航天、以及制造业的整体发展,对机床产品的要求也越来越高,高精数控机床产品成为机床行业的主流,数控机床产品技术。近几年,国内的数控机床自主研讨能力也不断提升,技术水平获得阶段性突破,与同行业的差距逐渐缩小。由于机床的结构件和许多主要部件都是以铸件为坯料的,因此机床铸件的好坏,对机床的质量、寿命、精度保持性都有重要的影响。

下面,详细讲讲控制大型机床铸件轮廓尺寸的措施:

一、保温冒口针对铸件上箱的厚大部分,放置不同规格的保温冒口,可以起到好的补缩效果,且减少金属液用量。

二、对于高大型铸件,我们设计两套浇注系统,上面为一套(距上箱约1/3总高),中下区域为一套,铁液先充入中下区域的浇注系统,上面浇注系统后进,同时,上面的铁液温度比先浇的要高一些,这样的浇注系统对铸件有很好的补缩效果。

三、铸造工艺模拟对大型铸件的各种预设工艺方案进行模拟,可以避免大型铸件不能先试验在生产中带来的风险,可以提升大型铸件的成功率。

四、冷铁分为内冷铁和外冷铁,对于尾座体、主轴箱体、工作台的厚大部位,在其内部我们设计了焊接内冷铁架(材质为钢筋),外部放置石墨冷铁。

当生产机床铸件时,涂料的涂敷方式一般为浸涂。由于泡沫塑料模样的体积大、密度小、浮力大等原因,操作时容易变形,所以,涂料涂敷方式一般采用流涂,既能确定达到相应的涂层厚度,又能获得较不错的生产速率。重型机床长床身导轨面的平行度要求很高,要求在全长上平行0.02mm,如何确定导轨面的高平行度,也是新加工方法中需要主要解决的问题。为了确定床身导轨的高平行度,需要先将正导轨加工至图纸要求,然后再以正导轨面为基准来修正背导轨面与正导轨面的平行度。