浅析机床铸件进行时效处理的原因

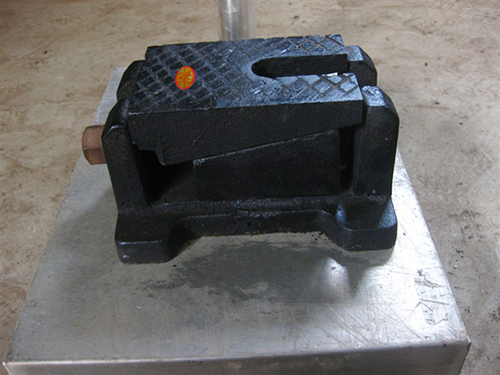

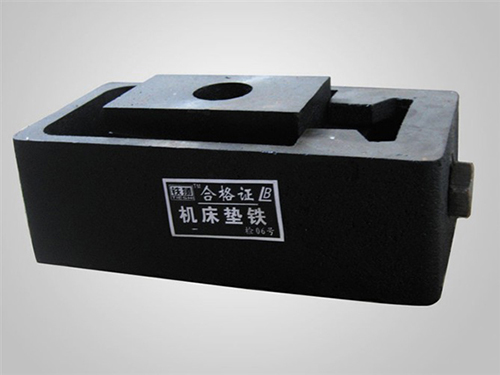

机床铸件作为机械制造业的重要组成部分,其质量和性能直接影响机床的整体运行效果和使用寿命。时效处理作为机床铸件生产过程中的一项关键工艺,对于提升铸件的性能和稳定性具有重要的作用。

时效处理是一种热处理工艺,旨在通过的温度和时间控制,释放或降低材料内部的残余应力,改进材料的微观结构和性能,从而提升铸件的尺寸稳定性和机械性能。时效处理通常包括自然时效、人工时效和振动时效等方法。

机床铸件时效处理的需要性

1、去掉内应力,提升稳定性

机床铸件在铸造、锻造、热处理等生产过程中,由于金属材料的热胀冷缩、相变以及不均匀的冷却等因素,会在铸件内部产生内应力。这些内应力如果不加以处理,会随着时间的推移逐渐释放,导致铸件发生变形,甚至产生裂纹,严重影响铸件的精度和使用性能。时效处理通过缓热和缓冷的过程,可以去掉或降低这些内应力,提升铸件的尺寸稳定性和机械性能。

2、改进微观结构,提不错性能

时效处理还能改进铸件的微观结构,包括晶粒的细化、析出相的形成和分布等。这些微观结构的变化能够明显提升铸件的硬度和强度,同时保持或改进其塑性和韧性。对于一些的合金系统,时效处理还可以通过析出相的形成来实现效应,这种机制与守旧的淬火有所不同,能够为铸件提供愈为不错的综合性能。

3、提升不怕磨性和不易腐蚀性

经过时效处理的机床铸件,其表面硬度和性会得明显提升。这有助于延长铸件的使用寿命,减少因磨损而导致的停机维修时间。同时,时效处理还能在相应程度上提升铸件的蚀性,减少在恶劣工作环境下的腐蚀损伤。

4、优化加工性能

时效处理后的机床铸件,其组织和性能愈加均匀稳定,这有助于优化其加工性能。在切削、磨削等加工过程中,时效处理后的铸件能够良好地承受加工过程中的应力和热量,减少加工变形和裂纹的产生,提升加工精度和速率。

5、提升产品性和使用寿命

机床铸件作为机床的重要组成部分,其质量和性能的稳定性对于机床的整体运行效果和使用寿命具有重要影响。通过时效处理,可以明显提升铸件的性和使用寿命,减少因铸件质量问题而导致的机床故障和停机时间,提升生产速率和产品质量。

时效处理方法的选择与应用

1、自然时效、自然时效是指将铸件在室温或自然环境下进行时效处理,通过长时间的放置使铸件内部的应力逐渐释放。这种方法简单易行,但时间跨度较长,可能需要几个月甚至几年的时间才能达到预期的效果。因此,自然时效通常适用于对时间要求不高的场合。

2、人工时效、人工时效是通过加热铸件到相应温度并保温一段时间,然后缓慢冷却来去掉或降低内应力的方法。这种方法可以明显缩短时效处理的时间,提升生产速率。同时,人工时效还可以根据铸件的材质和性能要求进行准确的温度和时间控制,以实现佳的处理效果。

3、振动时效、振动时效是通过施加机械振动来去掉或均化铸件内部的残余应力。这种方法不需要加热,可以在较短的时间内完成处理过程,适用于大型或复杂形状的铸件。振动时效还具有操作简便、成本较低等优点,因此在一些的应用场合中得了普遍应用。

下一篇:没有了