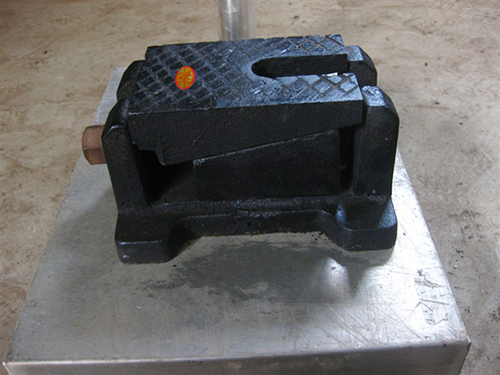

机床铸件的成型原理是怎样的

机床铸件的成型原理是一个复杂的过程,它涉及金属材料的加热熔化、流动性控制、模具设计与制造、浇注与凝固等多个环节。

机床铸件的生产起先需要将金属材料加热至熔化状态。这一步骤通常在熔炉中进行,熔炉可以是电炉、燃气炉或燃油炉等。金属材料的种类决定了其熔化的温度和所需的能量。例如,灰口铸铁因其含碳量高,接近于共晶成分,因此熔点相对较低,流动性良好,适合铸造结构复杂或薄壁铸件。

在熔化过程中,需要严格控制金属材料的温度和熔化时间,以确定金属液的净度和流动性。同时,还需要对金属液进行需要的除气、除渣处理,以减少铸件中的气孔和夹杂物。

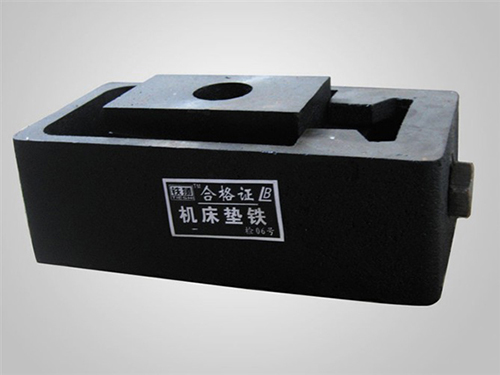

模具是机床铸件成型的关键部件,其设计和制造质量直接影响铸件的形状、尺寸和表面质量。模具设计需要考虑铸件的形状、尺寸、壁厚、收缩率等因素,以铸件在凝固过程中能够均匀冷却,避免产生裂纹、变形等缺陷。

模具制造通常采用铸造、锻造、机械加工等方法。在制造过程中,需要严格控制模具的材质、尺寸精度和表面粗糙度。此外,还需要对模具进行预热处理,以减少金属液与模具之间的温差,降低热应力,延长模具的使用寿命。

浇注是将熔化后的金属液倒入模具型腔中的过程。在浇注过程中,需要控制金属液的流速、流量和浇注温度,以确定金属液能够均匀、平稳地充满模具型腔。同时,还需要注意防止金属液在浇注过程中产生飞溅、涡流等现象,以避免铸件中产生气孔、夹杂物等缺陷。

凝固是金属液在模具型腔中冷却并转变为固态的过程。在凝固过程中,金属液中的溶质会重新分布,形成不同的组织和结构。同时,由于金属液的收缩和模具的冷却作用,铸件会产生相应的内应力和变形。因此,在凝固过程中需要采取需要的措施,如设置冒口、冷铁等,以控制铸件的凝固顺序和温度梯度,减少内应力和变形。

机床铸件的成型原理如下:

一、金属液的流动性:金属液的流动性是机床铸件成型的关键因素之一。金属液的流动性越好,越容易充满模具型腔,形成形状完整、尺寸准确的铸件。金属液的流动性受温度、成分、粘度等多种因素的影响。因此,在浇注过程中需要严格控制金属液的温度和成分,以其具有良好的流动性。

二、模具型腔的设计:模具型腔的设计是机床铸件成型的另一个关键因素。模具型腔的形状、尺寸和壁厚等参数需要根据铸件的形状、尺寸和收缩率等因素进行准确计算和设计。同时,还需要考虑模具的材质、热膨胀系数等因素对铸件成型的影响。在模具型腔的设计过程中,需要采用的计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,以提升模具的设计精度和制造速率。

三、浇注系统的优化:浇注系统是连接熔炉和模具的重要部分,其设计和优化对机床铸件的成型质量具有重要影响。浇注系统需要确定金属液能够平稳、均匀地流入模具型腔,同时还需要考虑金属液的冷却速度、凝固顺序等因素。在浇注系统的优化过程中,需要采用的流体力学模拟技术和实验验证方法,以优化浇注系统的结构和参数。

四、凝固过程的控制:凝固过程是机床铸件成型中复杂的环节之一。在凝固过程中,金属液中的溶质会重新分布,形成不同的组织和结构。同时,由于金属液的收缩和模具的冷却作用,铸件会产生相应的内应力和变形。因此,在凝固过程中需要采取需要的措施,如设置冒口、冷铁等,以控制铸件的凝固顺序和温度梯度,减少内应力和变形。此外,还需要对铸件进行需要的热处理,以进一步改进其组织和性能。